自動車内装向けコンパウンド性能向上シリコーン添加剤 GENIOPLAST® PP50S12

![]()

はじめに

自動車のドアトリム、センターコンソール、ダッシュボード、ピラーなどの内装用のパーツは、加工性、コスト競争力の観点からポリプロピレンが広く用いられており、今日では車1台につき80Kg程度のポリプロピレンが使用されている。また、これらのパーツには用途に応じて、耐スクラッチ性、耐候性、なめらかな手触り、揮発成分が少ないことなど、多くの性能、特性が求められるため、ポリプロピレンを改質する有機系の添加剤(エルカ酸アミドなど)やシリコーンオイルの添加が広く行われてきた。しかし、これらの添加剤は、加工性、加工直後の性能は実現できるものの、経時で加工表面にブリードしたり、変質してべたつくといった不具合が生じやすく、技術的な課題となっていた。一方、上記の課題を解決するために、超高分子量のシリコーンガムを用いたGENIOPLAST® PELLET Sを添加剤として用いることで、求める機能を実現しつつ経時変化がしにくいポリプロピレンコンパウンドを作成できるが、GENIOPLAST® PELLET Sは、混錬条件が不十分であると目的とする性能が達成できず、広く一般に使用するには難点があった。

今回紹介するGENIOPLAST® PP50S12は、用途をポリプロピレンに特化し、GENIOPLAST® PELLET Sの問題点を克服し、より容易にコンパウンディングできるようにすることを目的とした製品である。

GENIOPLAST® PP50S12 特徴

本品は、ポリプロピレンホモポリマーに対し、超高分子量のシリコーンガムを50%分散したマスターバッチである。エルカ酸アミドや脂肪酸系添加剤を用いた場合と比べ以下の特徴を付与することができる。

| ● 表面へのブリードが少ない。 |

| ● ブルーミングが少ない。 |

| ● べたつき、フォギングが少ない。 |

上記の特徴に加え、シリコーン系添加剤に特徴的な、耐スクラッチ性や加工品の摩擦係数低減といった優れた特長を付与できる。今回ポリプロピレンに本品を添加してえられた特性について紹介する。

コンパウンディング試験の条件

以下の配合のポリプロピレン/タルクコンパウンドを作成した(表1)。

表1.ポリプロピレンコンパウンドの配合

| 試験サンプル配合 |

| ブロックPP (ICP) 60-70% MFR 33 g/10 min (230℃/2.16 Kg) |

| ポリオレフィンエラストマー 5-15% 密度0.87 g/cm2 MFR 0.5 g/10 min (190℃/2.16 kg) |

| タルク、カーボンブラック 16-28% |

| GENIOPLAST® PP50S12 0-3.0% |

| ステアリン酸カルシウム 0.1-0.3% |

| その他添加剤(参加防止剤、UV吸収剤 0.3-1.0% |

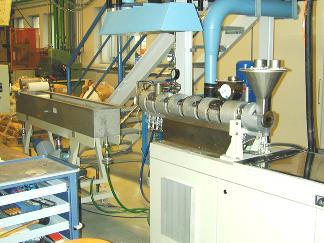

以下の機器、条件を用いてコンパウンディングを行い、試験片を作成した。

| 2軸押し出し機 Berstorff ZE25(図1) 条件 | 射出成型機 Engle ES 600/125(図2) 条件 | |

| - スクリュー径25㎜ - 有効長L/D 47 - 温度-/185/190/190/190/190/190/190/190/185 ℃ - 回転数350 rpm. |

- 鏡面仕上げおよびシボ加工成型 - 温度-/190/225/250 ℃ - 射出速度 40mm/s - 射出圧力 5 bar - 射出保持圧力 25 bar |

|

図1.Berstorff ZE25 |

図2.Engle ES 600/125 図2.Engle ES 600/125 |

2. 試験内容

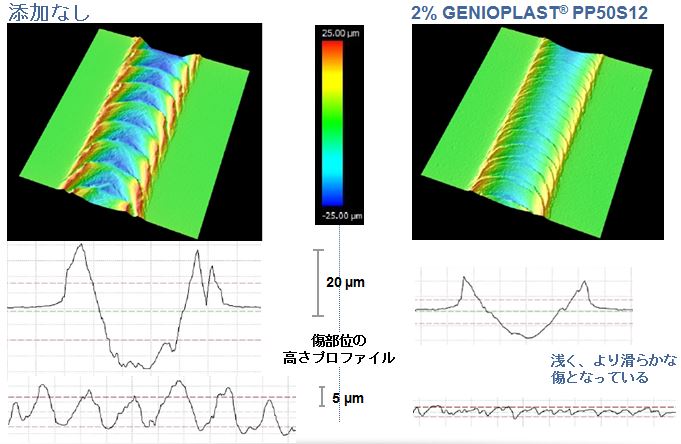

GENIOPLAST® PP50S12を添加した試験片を作成し、以下の試験を行い添加の効果を確認した。| (1) | 耐スクラッチ性の評価 試験法: エリクセン社製 Scratch Hardness Tester 430 P-Iにて1.5㎜の碁盤目を切り、共焦点顕微鏡にて傷の解析を行った。 |

| (2) | 鋼球衝撃試験 試験法: ステンレス剛球(直径50 +/-0.03 mm・質量500 +/-5 g)を高さ300 mmから落下。白色クラックの有無を確認した。 |

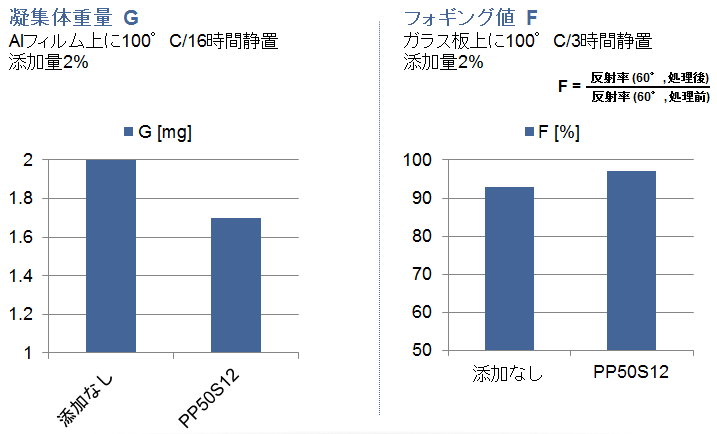

| (3) | フォギング試験(凝集体重量、フォギング値) 凝集耐重量、試験法: Alフィルム上に100°C/16時間静置し、付着した凝集体質量を測定した。 フォギング値、試験法: ガラス板上に100°C/3時間静置し、ガラス板の60°反射率の保持率を測定した。 |

| (4) | その他、メトロフローレート、引張弾性率/破断伸び、シャルピー強度の測定を実施した。 |

3. 結果

GENIOPLAST® PP50S12を添加した試験片を作成し、以下の試験を行い添加の効果を確認した。| (1) | 耐傷付き試験 |

| GENIOPLAST® PP50S12 2% 添加品では、無添加品に比べ傷の深度が浅く、傷がなめらかであることが明らかとなった(図3) | |

|

|

| 図3.傷表面の共焦点顕微鏡による解析結果 左)添加なし、右)添加量2% |

|

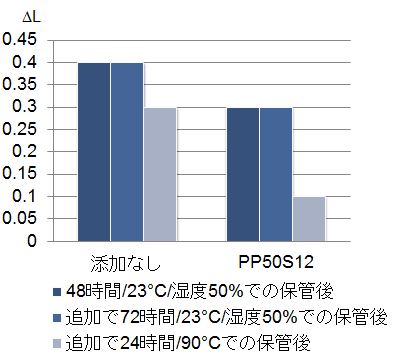

| (2) | 鋼体球落下試験 |

| GENIOPLAST® PP50S12 2% 添加品では、無添加品に比べ鋼球による打痕の白さが低く目立ちにくいことが確認できた(図4) |

|

|

|

| 図4.鋼球打痕の色差計による明度変化ΔL値測定 | |

| (3) | フォギング試験 |

| 凝集体重量(100°C/16時間静置)とフォギング値(100℃/3時間静置)の試験を行った結果、GENIOPLAST® PP50S12 2%添加したものは、添加なしのものに比べ、凝集体重量が少なく、フォギング値が抑えられることが確認された(図5) |

|

|

|

| 図5.凝集体重量(左)とフォギング値*(右) フォギング値*=100×60°光沢(加熱後)/60°光沢(加熱前) |

|

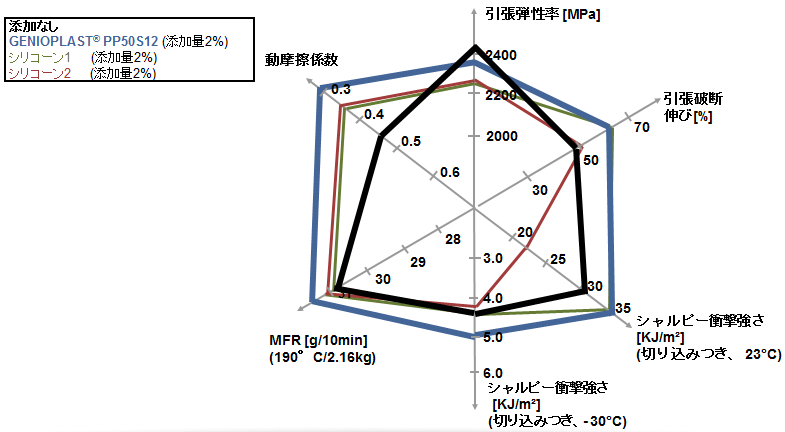

| (4) | その他の物性試験 |

| GENIOPLAST® PP50S12 2%添加した試験片につき、引張弾性率、破断伸び、メトロフローレート(MFR)、シャルピー強度を評価したところ、それぞれ以下の結果を得た。 | |

| 引張弾性率: 増加 引張破断伸び: 増加 MFR: 増加 |

|

4. 終わりに

GENIOPLAST® PP50S12は、2%添加量で、ポリプロピレンの物性を低下させることなく、加工性、耐スクラッチ性、耐衝撃性、摩擦係数の低減することが確認できた。これまで同様の用途で用いられてきたシリコーン類と比較した結果も踏まえまとめると、以下のグラフ(図6)のように示すことができる。少量添加でポリプロピレンの加工性、感触、に加え物性の改質も可能にするGENIOPLAST® PP50S12の自動車用途での今後の展開が期待される。

図6.ポリプロピレンにGENIOPLAST® PP50S12 2%添加した場合の物性比較表

各製品の詳細情報につきましては、「お問い合わせ一覧」より、お問い合わせください。