旭化成ワッカーシリコーン株式会社 > 製品ラインナップ > ディスプレイ光学接着シリコーン

ディスプレイ光学接着シリコーン

はじめに

自動車のカーナビゲーションシステムは1980年代から徐々に普及をはじめ、現在では7割程度の乗用車に搭載されていると言われています。このシステムでは、通常、ダッシュボードに設置されたディスプレイを通して、位置情報を提供します。このディスプレイは、カーナビゲーションだけでなく、後退時の後方確認用のカメラの映像を映し出すために使用されることもあります。近年では、インストルメントパネルもディスプレイとなり、スピードメータやタコメータはディスプレイ上の画像に置き換わっています。

また、現状は、バックミラーやサイドミラーを利用して、車体の側方や後方の状況を確認していますが、これらの機能もデジタルカメラとディスプレイの組み合わせで代替されつつあります。

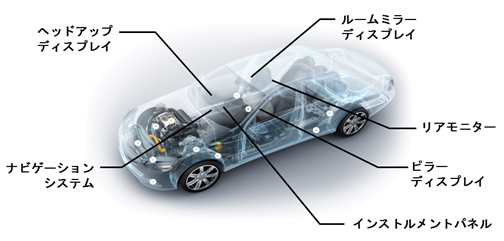

このように、車載ディスプレイは今後、ナビゲーション目的だけではなく、リアルタイムな安全確認のための情報メディアとしての役割を求められるようになります。その結果、これまでとは異なるレベルでの見やすさが求められるようになります。そこで、視認性の向上と同時に高い信頼性が必須となります。 図1. 車載ディスプレイの例

図1. 車載ディスプレイの例

光学接着による視認性向上の仕組み

光学接着はオプティカルボンディングとも呼ばれ、視認性を向上させるために、効果的な方法です。従来のディスプレイは、カバーガラス(屈折率:1.4~1.5)とLCDモジュール(屈折率:1.4~1.5)との間に空気層(屈折率:1.0)があるため、屈折率の差によって、光が乱反射し、視認性が低下していました。空気層の代わりにシリコーンを充填すると、シリコーンの屈折率は、約1.4であるため、界面での屈折率の差が小さくなり、視認性が向上します。

図2. 光学接着による視認性向上の仕組み

車載ディスプレイの光学接着におけるシリコーンの優位性

携帯電話のディスプレイでなじみの深い光学接着ですが、車載ディスプレイに使用される光学接着材料には、携帯電話のそれとは異なる特性が求められます。それは長期間に渡る耐久性・信頼性です。

自動車は熱帯・砂漠から寒冷地まで幅広い地域、環境で使用されます。つまり、灼熱の直射日光に照らされ、ダッシュボードが80℃に加熱されることもある一方で、-40℃という極寒の吹雪の中に車両が放置されることもあります。そのため、光学接着材料にも耐熱・耐寒性・耐光性が求められます。さらに、車載ディスプレイは、平面だけでなく曲面に対応しなければなりませんが、カバー材料はガラスだけでなく、ポリカやPMMAなどの透明樹脂材料も増えると予想されます。このため、様々なカバー材料との密着性が求められます。

加えて、これらの特性を長期的に維持することが求められます。一般的に携帯電話は2~3年での買い替えサイクルである一方で、車載ディスプレイは10年の動作保証が求められるケースもあるためです。

携帯電話においては、光学接着材料として、作業しやすく、生産性に優れる1液のアクリル系粘着剤が広く使用されています。しかし、車載用ディスプレイについては、要求事項に大きな差があり、光学接着材料としてアクリル系粘着剤では耐久性・信頼性が十分でないことがあります。

この点、シリコーン系粘着剤は、その特性により車載ディスプレイの耐久性・信頼性を高めます。

・耐熱老化性に優れるため、100℃以上環境においても、物性はほぼ変化しません。

・‐40℃まで柔軟性を維持します。

・硬化の前後での寸法変化が小さいため、大きなディスプレイでも収縮の影響が軽微です。

・シロキサン結合は紫外線により分解しにくいため、耐光性に優れます。

表1.光学接着材料の比較

自動車は熱帯・砂漠から寒冷地まで幅広い地域、環境で使用されます。つまり、灼熱の直射日光に照らされ、ダッシュボードが80℃に加熱されることもある一方で、-40℃という極寒の吹雪の中に車両が放置されることもあります。そのため、光学接着材料にも耐熱・耐寒性・耐光性が求められます。さらに、車載ディスプレイは、平面だけでなく曲面に対応しなければなりませんが、カバー材料はガラスだけでなく、ポリカやPMMAなどの透明樹脂材料も増えると予想されます。このため、様々なカバー材料との密着性が求められます。

加えて、これらの特性を長期的に維持することが求められます。一般的に携帯電話は2~3年での買い替えサイクルである一方で、車載ディスプレイは10年の動作保証が求められるケースもあるためです。

携帯電話においては、光学接着材料として、作業しやすく、生産性に優れる1液のアクリル系粘着剤が広く使用されています。しかし、車載用ディスプレイについては、要求事項に大きな差があり、光学接着材料としてアクリル系粘着剤では耐久性・信頼性が十分でないことがあります。

この点、シリコーン系粘着剤は、その特性により車載ディスプレイの耐久性・信頼性を高めます。

・耐熱老化性に優れるため、100℃以上環境においても、物性はほぼ変化しません。

・‐40℃まで柔軟性を維持します。

・硬化の前後での寸法変化が小さいため、大きなディスプレイでも収縮の影響が軽微です。

・シロキサン結合は紫外線により分解しにくいため、耐光性に優れます。

表1.光学接着材料の比較

| 項目 | シリコーン系 | アクリル変性シリコーン系 | アクリル系 | |

| 硬化タイプ | 紫外線硬化型 (付加反応) |

加熱硬化型 (付加反応) |

紫外線硬化型 (ラジカル重合) |

紫外線硬化型 (ラジカル重合など) |

| 耐熱性、耐候性 | ◎ | ◎ | ○ | △ |

| 寸法安定性(硬化時の収縮) | ○ | ○ | △ | △ |

| 硬化阻害(白金触媒被毒) | あり | あり | なし | なし |

| 硬化阻害(酸素) | なし | なし | あり | あり |

| 金属腐食性 | なし | なし | なし | あり(酸成分含有の場合) |

| 材料の混合 | 必要(2液) | 必要(2液) | 不要(1液)、必要(2液) | 不要(1液) |

| 生産効率 | ○ | △ | ○ | ○ |

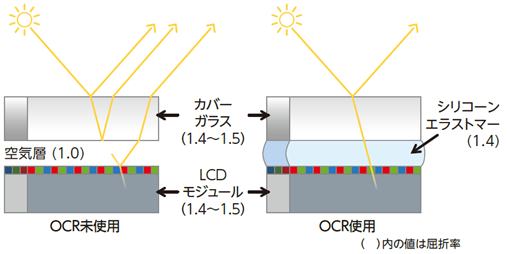

図3. 光学接着材料の耐久性

図3. 光学接着材料の耐久性試験条件:85℃/85%、測定機器:Minolta CM-5、試験片サイズ:ガラス板5x5cm、ゲル層厚み150μm

光学接着の手法

光学接着の手法は大きく分けて、OCRとOCAがあります。OCRはOptical Clear Resinの略で、液体のシリコーンでモジュールとカバーの間の空間を満たし、所定の位置に固定した状態で、シリコーンを硬化させる方法です。一方で、OCAはOptical Clear Adhesiveの略で、透明なシリコーン(硬化済)の粘着シートをモジュールとカバーの間に挟み込み、空隙を埋める手法です。表2. 光学接着の手法

| 手法 | OCR | OCA |

| 材料外観 |  |

|

| 形状 | 液状(2液型) | シート状 (液状材料をフィルムにコーティングし、硬化させる) |

| 使用方法 | モジュールへ塗布→カバー材料との貼り合わせ | 保護フィルムを片面剥がす→モジュールと貼り合わせ →残り片面の保護フィルムを剥がしカバー材料との貼り合わせ |

| 長所 | ・ディスプレイの大きさや形状を選ばない。 ・貼合せ面の段差吸収性に優れる。 |

・膜厚の均一化、精密制御が可能。 ・シート状に加工済みのため、混合、ディスペンシング、 硬化装置等が不要。 ・リワーク(貼り直し)が可能。 |

| 短所 | ・品質が装置と工程に強く依存する。 ・リワークが難しい。 |

・貼合せ面の段差が大きいと気泡が残存しやすい。 ・厚膜化が難しい。 ・曲面ディスプレイの貼合せが難しい。 |

車載ディスプレイは、携帯電話のそれよりも大きく、車種ごとの少量多品種で、形状も平面に限定されないため、OCRが採用されるケースが多いようです。

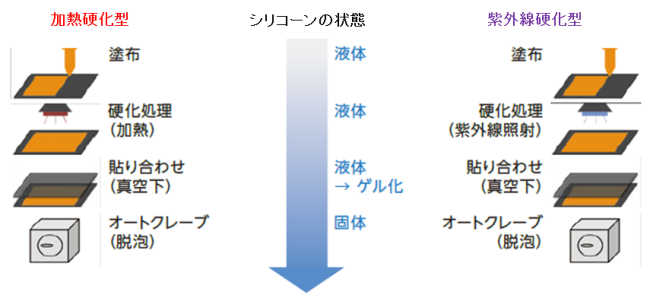

OCRによる光学接着プロセス

A材とB材を1:1で混合し、加熱もしくは紫外線照射を行うと、所定の硬さに硬化します。光学接着のプロセスにおいては、A材とB材を混合し、脱泡した後にモジュール上に塗布します。その後、加熱、もしくは、紫外線照射を行うと、一定の時間後に硬化が開始しますので、その間にカバーガラスの張り合わせを行います。

図4. シリコーン材料の硬化プロセス

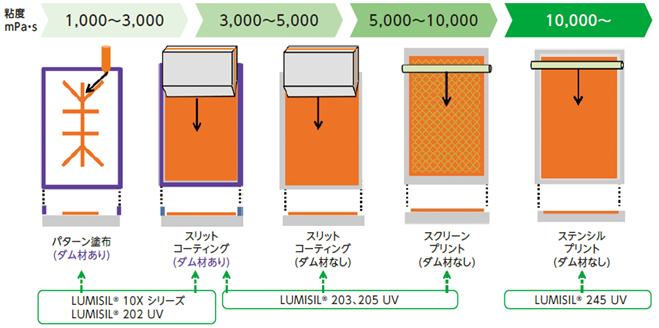

シリコーンOCR材料

塗布の方法に対応したグレードをラインナップしています。ご希望の塗布方法に応じた粘度と硬化タイプの材料を選定することができます。

図5. シリコーン材料の塗布プロセスの種類

表3-1. 光学接着シリコーンの物性(紫外線硬化型)

| 項目 | 単位 | LUMISIL® 202 UV |

LUMISIL® 203 UV |

LUMISIL® 205 UV |

LUMISIL® 245 UV |

LUMISIL® 307 UV DAM |

||

| 硬化タイプ |

- |

紫外線硬化型 |

||||||

| 硬化前 物性 |

特徴 | - | 低粘度 低硬さ |

低粘度 | 中粘度 | 高粘度 スクリーン印刷 |

ダム材 | |

| 外観 | - | 無色透明 | ||||||

| 粘度 | A材 | mPa・s | 2,100 | 3,800 | 7,500 | 65,000 | 8,500 | |

| B材 | mPa・s | 1,000 | 1,000 | 1,000 | 1,000 | 1,000 | ||

| 硬化 特性 |

混合比 | A材:B材 | - | 10:1 (B材はELASTOSIL® CAT UV) | ||||

| ポットライフ | 23℃ |

時間 |

>24 | |||||

| 混合後粘度 | - |

mPa・s |

2,000 |

3,500 |

5,500 | 45,000 | 7,000 | |

| 硬化後 物性 |

硬さ | - | - | 10 | 37 | 48 | 45 | 45 |

| 接着力 | ガラス/ガラス | Kgf/cm2 | 3.5 | 4 | 4.5 | 5 | - | |

| 透過率1) | - | % | >99 | >99 | >99 | >99 | >99 | |

| 屈折率 | 23℃/ABBE | - | 1.41 | 1.41 | 1.41 | 1.41 | 1.41 | |

| ヘイズ1) | 0時間 | % | <0.2 | <0.2 | <0.2 | <0.2 | <0.2 | |

| 85℃/85%/1000時間 | % | <0.2 | <0.2 | <0.2 | <0.2 | <0.2 | ||

| 黄変度1) | 0時間 | - | <0.2 | <0.2 | <0.2 | <0.2 | <0.1 | |

| 85℃/85%/1000時間 | - | <0.5 | <0.4 | <0.3 | <0.3 | <0.5 | ||

表3-2. 光学接着シリコーンの物性(加熱硬化型)

1) シリコーン厚さ:300μm、両面LCDペアガラス(Corning Eagle XG / 厚さ0.7mm) (上記値は代表値であり、出荷規格ではありません。)

| 項目 | 単位 | LUMISIL® 100 |

LUMISIL® 102 |

LUMISIL® 102 FC |

LUMISIL® 105 |

||

| 硬化タイプ |

- |

加熱硬化型 |

|||||

| 硬化前 物性 |

特徴 | - | 低粘度 | 中粘度 | 中粘度 速硬化 |

高粘度 | |

| 外観 | - | 無色透明 | |||||

| 粘度 | A材 | mPa・s | 530 | 2,000 | 2,000 | 5,000 | |

| B材 | mPa・s | 420 | 1,900 | 2,300 | 4,500 | ||

| 硬化 特性 |

混合比 | A材:B材 | - | 1:1 | |||

| ポットライフ | 23℃ |

時間 |

3 |

3 |

0.4 | 3 | |

| 混合後粘度 | - |

mPa・s |

480 |

1,900 |

2,200 | 4,800 | |

| 硬化後 物性 |

針入度 | - | 1/10mm | 50 | 50 | 50 | 50 |

| 接着力 | ガラス/ガラス | Kgf/cm2 | 2.5 | 3.5 | 3.5 | 3.5 | |

| 透過率1) | - | % | >99 | >99 | >99 | >99 | |

| 屈折率 | 23℃/ABBE | - | 1.41 | 1.41 | 1.41 | 1.41 | |

| ヘイズ1) | 0時間 | % | <0.1 | <0.1 | <0.1 | <0.1 | |

| 85℃/85%/1000時間 | % | <0.1 | <0.1 | <0.1 | <0.1 | ||

| 黄変度1) | 0時間 | - | <0.2 | <0.2 | <0.2 | <0.2 | |

| 85℃/85%/1000時間 | - | <0.3 | <0.3 | <0.4 | <0.4 | ||

安全性について

・包括的な安全情報については、製品データシート(SDS)をご参照ください。

各製品の詳細情報につきましては、「お問い合わせ一覧」より、お問い合わせください。