記事公開日

最終更新日

FRP真空成型用シリコーンエラストマー材料

はじめに

ELASTOSIL ® C 1200はFRPの真空成型工程にて使用する型材用のシリコーンエラストマーである。この型材はバキュームバッグと呼ばれ、シリコーン製バキュームバッグは成型性や樹脂に対する耐久性に優れるため繰り返し使用でき、FRPの成型として従来行われてきたハンドレイアップやスプレーアップ、またプラスチックシートを用いた真空成型と比較して、生産効率の向上や廃棄物の大幅な削減、品質の安定化が可能である。

1. FRPとは

FRPとは F iber R einforced P lasticsの略で、ガラス繊維や炭素繊維などの強化材に樹脂を含浸させて成型した複合材料のことである。樹脂単体と比較して強度が高く、金属と比較して計量であることから、高強度化と軽量化を両立できる素材として近年航空機から船舶や自動車、浴槽、薬品タンク等幅広い分野で採用されている。

2. バキュームバッグによるFRP真空成型

FRPの成型はハンドレイアップやスプレーアップ等の手作業にて強化材に樹脂を含浸させる手法がこれまで主流であったが、これらの方 法では作業時間が長いことや、寸法精度にバラつきがでることが問題点として挙げられる。

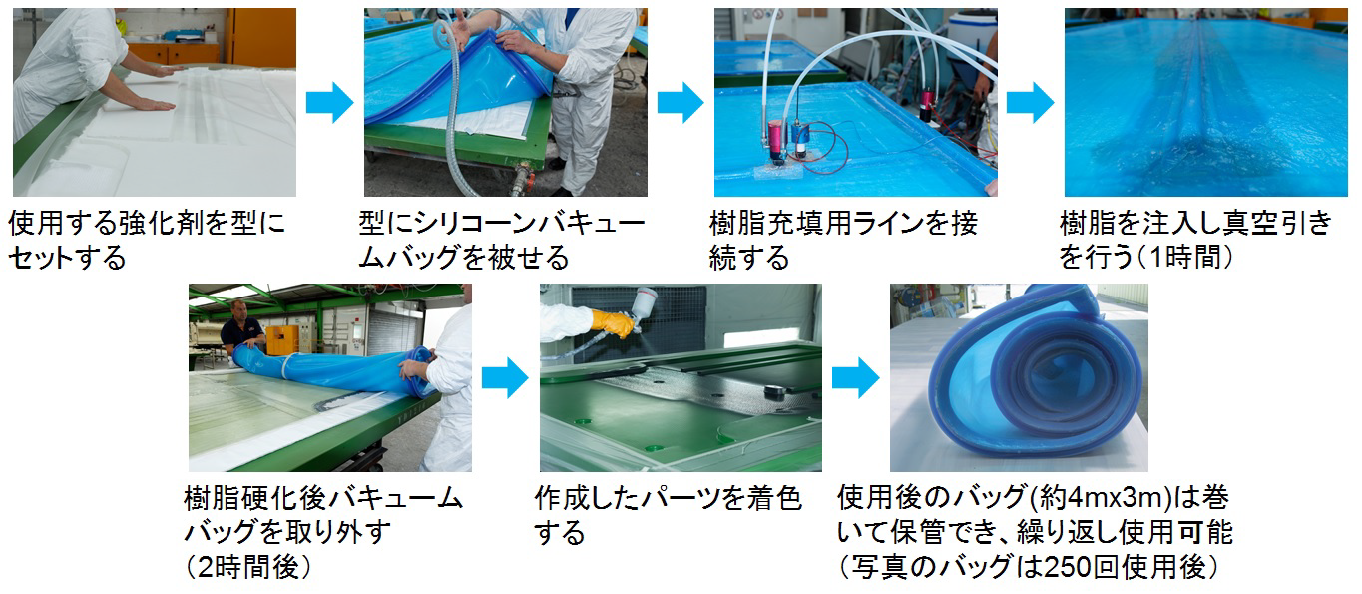

真空成型は、強化材に樹脂を含浸させる際に真空引きをすることでFRP成形品を効率的に制作する成型方法である。樹脂成型の際にフレキシブルな型(バキュームバッグ)を被せて気密シールしたものを真空にすることで強化材への樹脂の含浸を促進するので、作業時間が短く、加熱及び加圧装置や工程が不要である。そのため、初期投資費用も抑えることができる。また、型による成型のため品質も安定する。

3. シリコーンエラストマーの利点

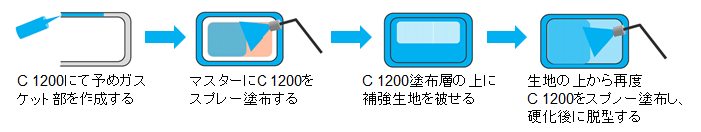

一 方 、予めガスケット部を作成したシリコーンエラストマーをバキュームバッグに使用することで、型に載せて真空引きを行うだけでガスケット部が位置固定の役割を果たすため、テープ貼りによる煩雑な位置固定作業が不要となる。また、シリコーン製バキュームバッグは300回以上繰り返し使用できるため、プラスチックシートを用いた場合と比較して廃棄物の大幅な削減も可能となる。(図1.及び写真3.参照)

写真1. C 1200を用いた真空成型

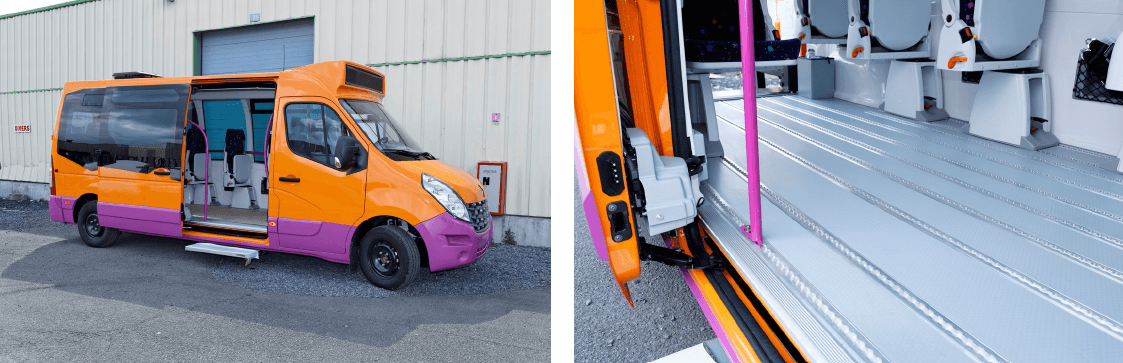

4. ELASTOSIL ® C 1200の採用例

フランスの自動車車体メーカーであるDurisotti社は車いす用バスのフロアパネルの製造工程にELASTOSIL ® C 1200を用いた真空成型工 法を採用した。

それまで行っていたプラスチックシートを用いた真空成型工法では、バキュームバッグの固定に作業員2名で1時間ほどの作業時間が必要だったが、シリコーン製バキュームバッグを用いてからは作業時間を約5分に短縮することができた。同社でのELASTOSIL ® C 1200を用 いた製造実績は27,000台を超える。

5. ELASTOSIL ® C 1200の特徴

- 硬化時間が短いため、バキュームバッグ作成作業をスムーズに行える- 柔軟性が高くバキュームバッグの取り付けや取り外し作業が容易である

- 樹脂に対する耐久性に優れるので、繰り返し使用が可能である

表1. ELASTOSIL ® C 1200の物性表

硬化前物性

| 試験方法 | 単位 | ELASTOSIL® C 1200 A | ELASTOSIL® C 1200 B | |

|---|---|---|---|---|

| 外観 | - | - | 無色透明 | 青 |

| 密度(23℃) | ISO 2811 | g/cm³ | 1.05 | 1.05 |

| 粘度(23℃) | ISO 3219 | mPa・s | 20,000 | 20,000 |

(上記値は代表値であり、出荷規格ではありません。)

硬化特性

| 試験方法 | 単位 | ELASTOSIL® C 1200 | |

|---|---|---|---|

| 混合比 A:B | - | - | 1:1 |

| 外観 | - | - | 青 |

| 作業可能時間 (23℃)1)3) | 社内法 | min | 20 |

| 硬化時間 (23℃)2)3) | 社内法 | min | 60 |

(上記値は代表値であり、出荷規格ではありません。)

1)作業可能時間とは、硬化剤を添加して混合を開始してから、作業を終了するまでの目安となる時間です。

2)硬化時間は、シリコーンゴムを塗布してから脱型可能になるまでの目安となる時間のことです。

また、硬化物の大きさにより異なります。

3)作業可能時間と硬化時間は、高温では短く、低温では長くなる傾向があります。

硬化後物性

| 試験方法 | 単位 | ELASTOSIL® C 1200 | |

|---|---|---|---|

| 硬さ(Shore A) | ISO 868 | - | 25 |

| 引張強さ | ISO 37 | N/mm² | 5.0 |

| 破断時伸び | ISO 37 | % | 500 |

| 引裂強さ | ASTM D 624 B | N/mm | 25 |

硬化条件:24h/23℃

(上記値は代表値であり、出荷規格ではありません。)

6. 終わりに

ELASTOSIL ® C 1200は優れた作業性と卓越した樹脂に対する耐久性を有することから、高強度化、軽量化に加えて高い意匠性も求められるFRP材料を最も効率的かつ安定した品質で製造できるソリューションを提供し、自動車や航空機産業等へ大きく貢献できることが期待される。

各製品の詳細情報につきましては、「お問い合わせ一覧」より、お問い合わせください。