記事公開日

最終更新日

熱可塑性樹脂改質用シリコーン添加剤

イントロダクション

シリコーンオイルは、シロキサン結合からなるその特徴的な基本構造により、耐熱性、耐候性、潤滑性、撥水性、難燃性、耐寒性など優れた多くの特性を持ち、様々な用途で使用されている。

熱可塑性樹脂の分野においても、このようなシリコーンの特長を活かし、加工性、機械特性、表面特性などの様々な特性の改善を目的としてシリコーンの添加が行われており、特に高分子量のシリコーンは、ブリードアウト感を抑えて適度にかつ長期間その効果を持続させる目的で使用されている。

しかしながら、高分子量のシリコーンオイルを連続的な樹脂加工プロセスで添加する場合には別途液添装置などの専用設備が必要であり、また、従来のシリコーン含有ペレットマスターバッチは、特定のベース樹脂にシリコーンを含有させたものが多く、このため添加する相手樹脂との相溶性を考慮して各種のペレットを取り揃える必要があった。

GENIOPLAST ® PELLET Sは、上述のような従来法の欠点を克服し、汎用性が高く、超高分子量のシリコーンオイルの使用により少量の添加で効果が高いことを特長とする製品である。その耐傷付き性をはじめとする諸物性の改良効果から、近年自動車内装材用途での採用例も増えている。

1.GENIOPLAST ® PELLET Sの特徴

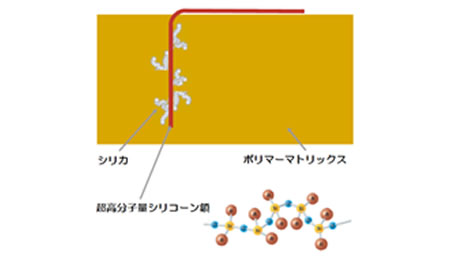

GENIOPLAST ® PELLET Sは超高分子量シリコーンガムを高濃度で含有し、フュームドシリカに含浸させることで取り扱いが容易なペレットの形状(図1)にした熱可塑性樹脂用シリコーン添加剤である。

従来のシリコーン含有ペレットマスターバッチのシリコーン含有量が50%程度なのに対し、GENIOPLAST ® PELLET Sには約65%のシリコーンが含有されており、より効率的にシリコーンを添加する事ができる。また、前述の様に、従来のシリコーン含有ペレットとは異なり、樹脂成分を全く含まず、少量のフュームドシリカを含んでいるため、配合する樹脂材料を選ばずに添加することが可能で、1種類のペレットでほとんど全ての種類の熱可塑性樹脂に対応することが可能である。

さらに、図2に示すように、配合されているフュームドシリカは配合樹脂と超高分子量シリコーン間の物理的相互作用によるアンカー効果により、永続的な表面特性改良効果を発現すると考えられる。

図1 GENIOPLAST ® PELLET Sの外観

図2 永続的な表面改良効果の模式図

このように、GENIOPLAST ® PELLET Sは従来の高分子量シリコーンの添加方法と比較して作業性、汎用性に優れ、また、成形加工性や表面特性をはじめとする多くの改良効果が期待できる。

2.添加方法

GENIOPLAST ® PELLET Sは通常の熱可塑性樹脂ペレットと同様に取り扱うことができる。所望量のシリコーン含有量となるようにGENIOPLAST ® PELLET S と熱可塑性樹脂ペレットとをプレブレンドし、二軸押出機などの高せん断をかけられる装置にて混練する方法により添加することができる。ただし、単軸押出機などでの低せん断での混練では充分な分散が得られず、求める効果が得られなかったり、剥離による物性低下などが生じる可能性があるため、高せん断で充分に分散させることが重要である。

3.添加効果

GENIOPLAST ® PELLET Sを各種熱可塑性樹脂に添加した場合の効果を以下に述べる

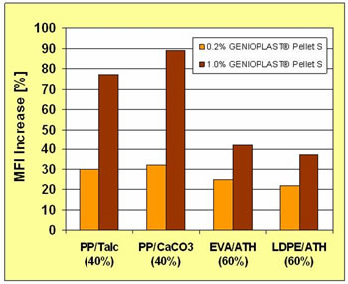

(1)流動性改善効果

少量の添加で20~90%と改善効果の高いことがわかる。

図3 流動性改良効果

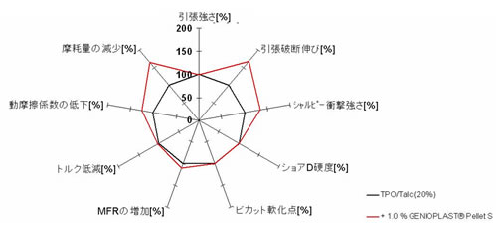

(2)物性改良効果

TPO(ポリオレフィン系エラストマー、タルク20%含有)にGEIOPLAST ® PELLET Sを1%添加した場合の添加効果を図4に示す。

耐摩耗性、引張り特性、耐衝撃性の改善効果が特に高いことがわかる。

有機系の滑剤ではその可塑化効果から軟化点などの物性低下をもたらすことがあるが、シリコーンを主体とする本製品は可塑化効果を示さないため物性の低下は観られない。

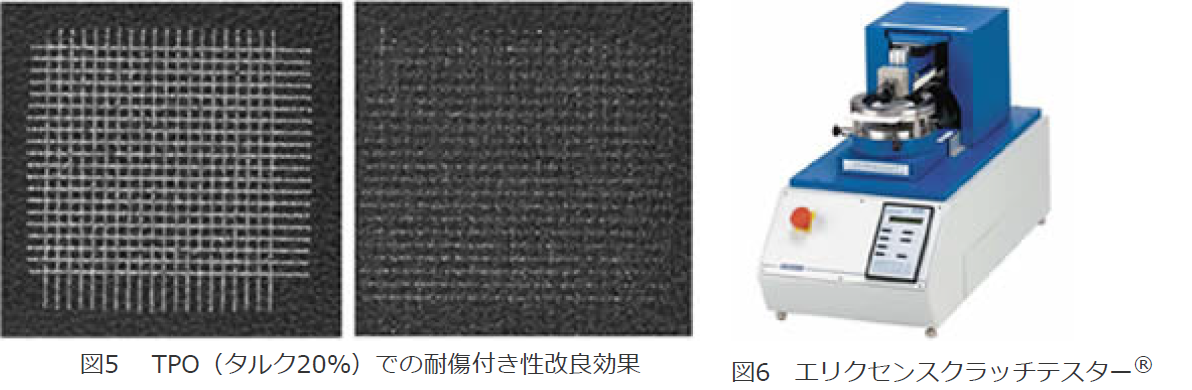

(3)耐傷つき性改良効果

ポリオレフィン系エラストマー材料は近年自動車用途での使用量が飛躍的に向上しており、1300ccクラスの乗用車で80kg程度にも及ぶ。

特にダッシュボードやドアトリムなどの自動車内装材用途においては、優れた物性バランスのみならず、耐傷付き性や手触りの良さ、臭いやフォギングの低減などが求められている。

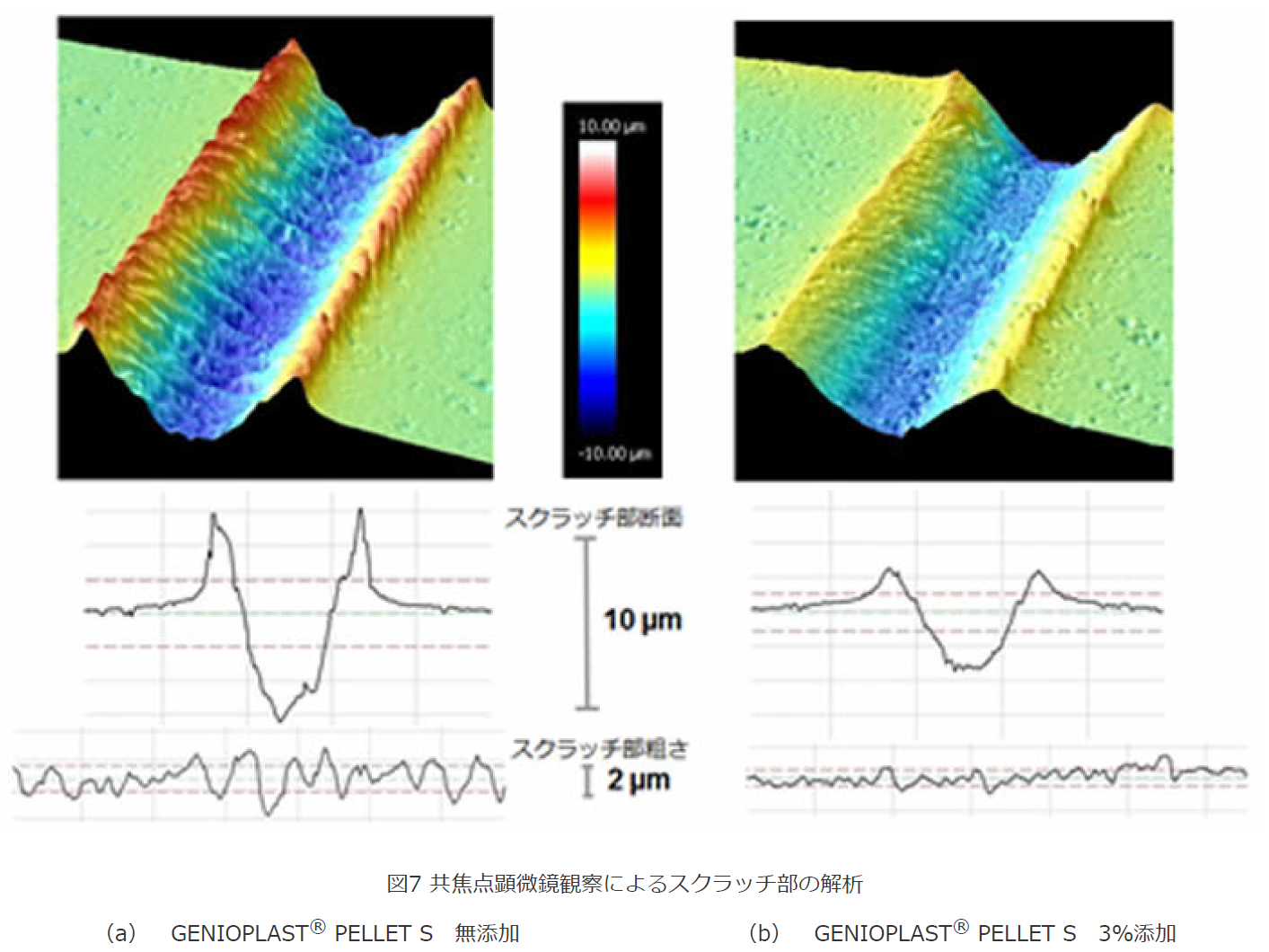

図5にタルクを約20%含有するポリオレフィン系エラストマーの平板試験片(シボ面)での耐傷付き性改良効果を示す。エリクセンスクラッチテスター ® (図6)にて10Nの負荷で碁盤目状に傷をつけた結果、GENIOPLAST ® PELLET Sを3%添加したサンプル(図5右)は無添加品と比べ耐傷付き性が大きく改善されていることがわかる。

スクラッチ部を共焦点顕微鏡により観察したところ(図7)、GENIOPLAST ® PELLET S 添加品は傷自体が消失するわけではないが、傷の深さが浅く、かつ傷の粗さが低下し、スムーズで浅い傷となっていることから、目視での傷付き度合いが大きく改良されていると考えられる。

また、エルカ酸アミドなどの他の有機系添加剤と比べ、臭気やフォギングの低減効果も認められ、自動車内装材用途での採用実績につながっている。

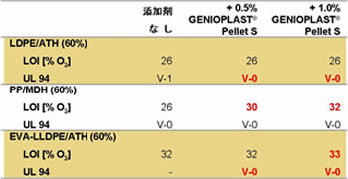

(4)難燃性

GENIOPLAST ® PELLET Sの0.5~1.0%の添加により、難燃性(酸素指数LOIおよびUL94)が改良されており、ハロゲンフリー難燃ケーブル被覆材などへの使用実績に結びついている。さらに、リン系難燃剤を使用したTPU低発煙ハロゲンフリー難燃ケーブルに2~5%添加した際には、LOI値の向上およびドリップの低減などがみられ、ノンフィラー系難燃処方での効果も確認されている。

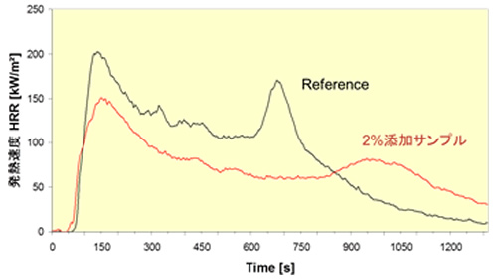

コーンカロリーメーターを用い、水酸化アルミニウム60%を含むEVA-LLDPEにGENIOPLAST ® PELLET Sを2%添加した効果を検証したところ、発熱速度、発熱量、発煙量ともに低減していることが認められ、試験後の燃焼残差の状態も良好であり(図8・図9)、 難燃性の改良効果が裏付けられた。

(5)その他の効果と用途

ポリウレタン系やポリスチレン系エラストマー製靴底の摩耗防止、冷蔵庫、洗濯機など白物家電(PP/フィラー系など)の加工性・表面特性改良、ノートPCやレーザープリンタなどのOA家電(PC/ABS系など)の加工性改良など、様々な樹脂および用途での改良効果が確認されている。また、FDAに準拠したグレードGENIOPLAST ® PELLET P Plusもラインナップに加わり、食品包装容器適用への展開も開始した。

おわりに

以上、紹介したように、GENIOPLAST ® PELLET Sは従来の液状シリコーン直接添加および他社シリコーン含有ペレットに比べて、作業性、汎用性に非常に優れ、加工性、機械特性および耐傷つき性をはじめとした表面特性、難燃性の改善など、様々な特性の向上が期待できる。

特に、タルクや炭酸カルシウム、水酸化アルミニウム等のフィラーを添加した熱可塑性樹脂複合材料において、顕著な改善効果が得られることが確認され、ハロゲンフリー難燃ケーブル、耐傷つき性を重視した自動車用内装材などの用途での活用が期待される。

熱可塑性樹脂の分野においては高い性能、加工性、収益性および開発スピードが常に求められている。このような分野の材料開発と発展に当製品をとおして寄与していけると確信している。

各製品の詳細情報につきましては、「お問い合わせ一覧」より、お問い合わせください。